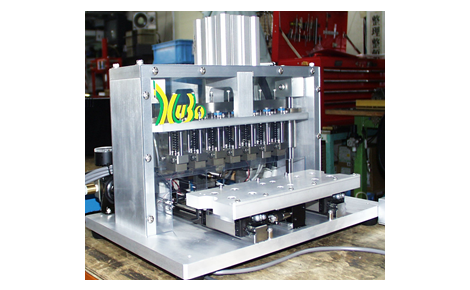

組立事例1(プチプチロール切出装置)

ローラ機構に、ラジコンパーツを用いる事で

1.2×42m長のプチプチロールを、

任意の長さに、自動カットする装置です。

工作装置と同様、パトライトによる動作監視をしています。

当社・配膳部門で、商品梱包に活躍しています。

5つのボタン操作で、切り出し長さを、

10~220cmの間で任意に変更。

切り出し回数は、1~99回のリピート動作に対応。

「コマ送り/戻し」や、緊急停止ボタンも備えます。

制御機構部は分離式にて、オペレータの操作し易い場所に設置できます。

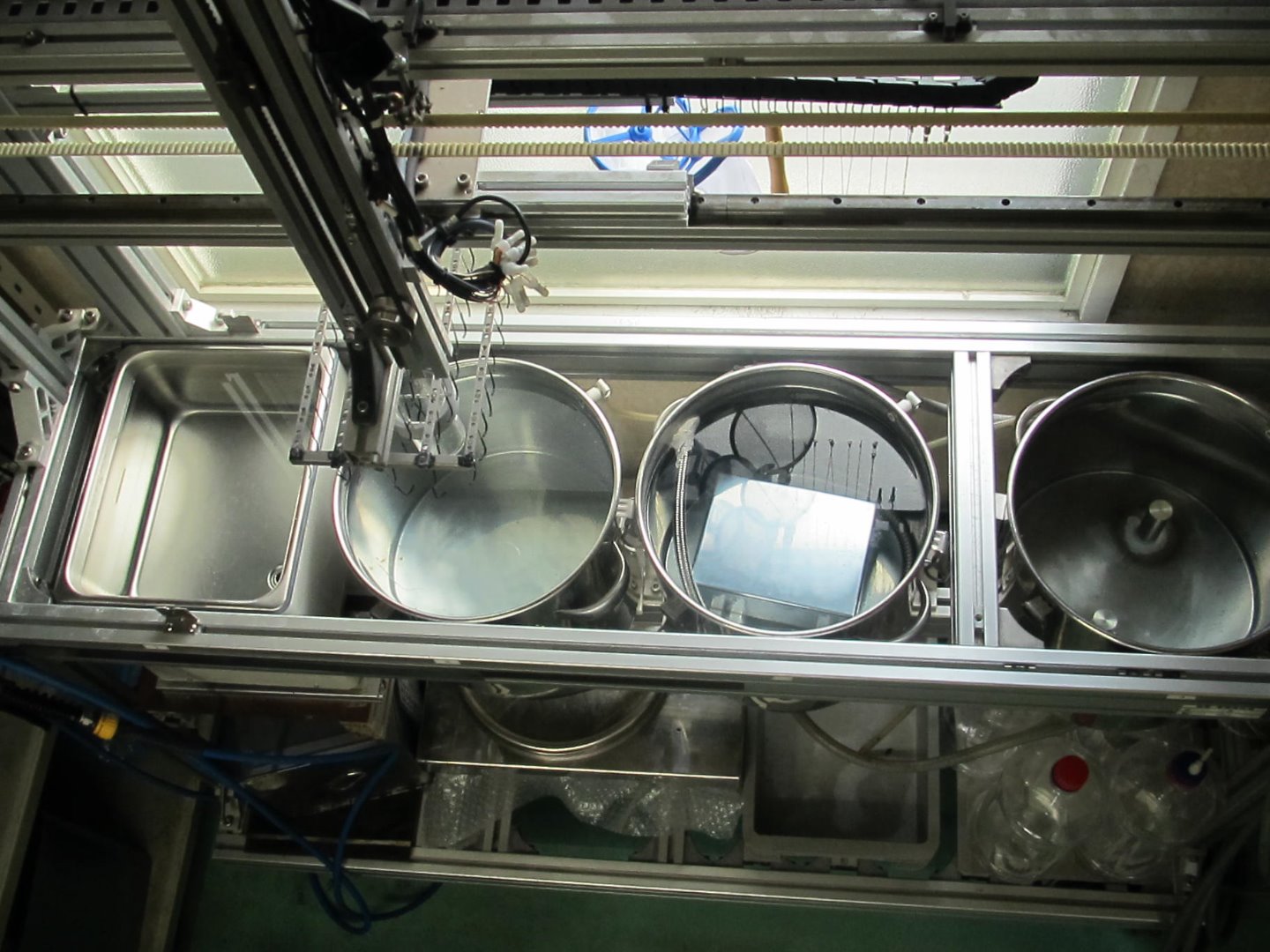

組立事例2(超音波洗浄装置)

シーケンサ制御なので、洗浄時間を任意に設定できます。

洗浄後、アラーム音で、作業終了を知らせます。

洗浄品は、上部の搬送ユニットにより次工程の洗浄槽に自動的に移動します。

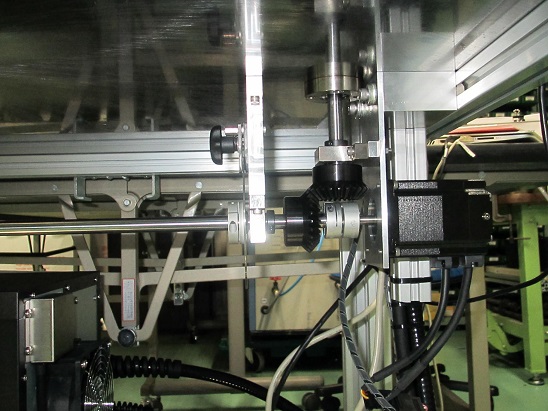

組立事例3(レーザマーカ架台)

キーエンス・レーザマーカMD-X1000導入に際し、架台を自社で製作しました。

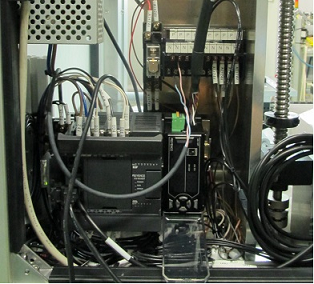

「タッチパネル」、「PLC」、「ステッピングモータ」、「ケーブル」は、キーエンス製品で統一、メーカ純正品の様に仕上げました。

架台の下方は、制御専用ユニットとパソコンを設置。

アルミフレームにホワイトパネルを組み合わせ、上品な外観に仕上げました。

中段は、扉開閉に干渉しない様、パソコンのキーボード&マウスが置けます。

上部は、パトライトの代わりに、インジケータLEDを設置。

内部の作業スペースを広く確保しました。

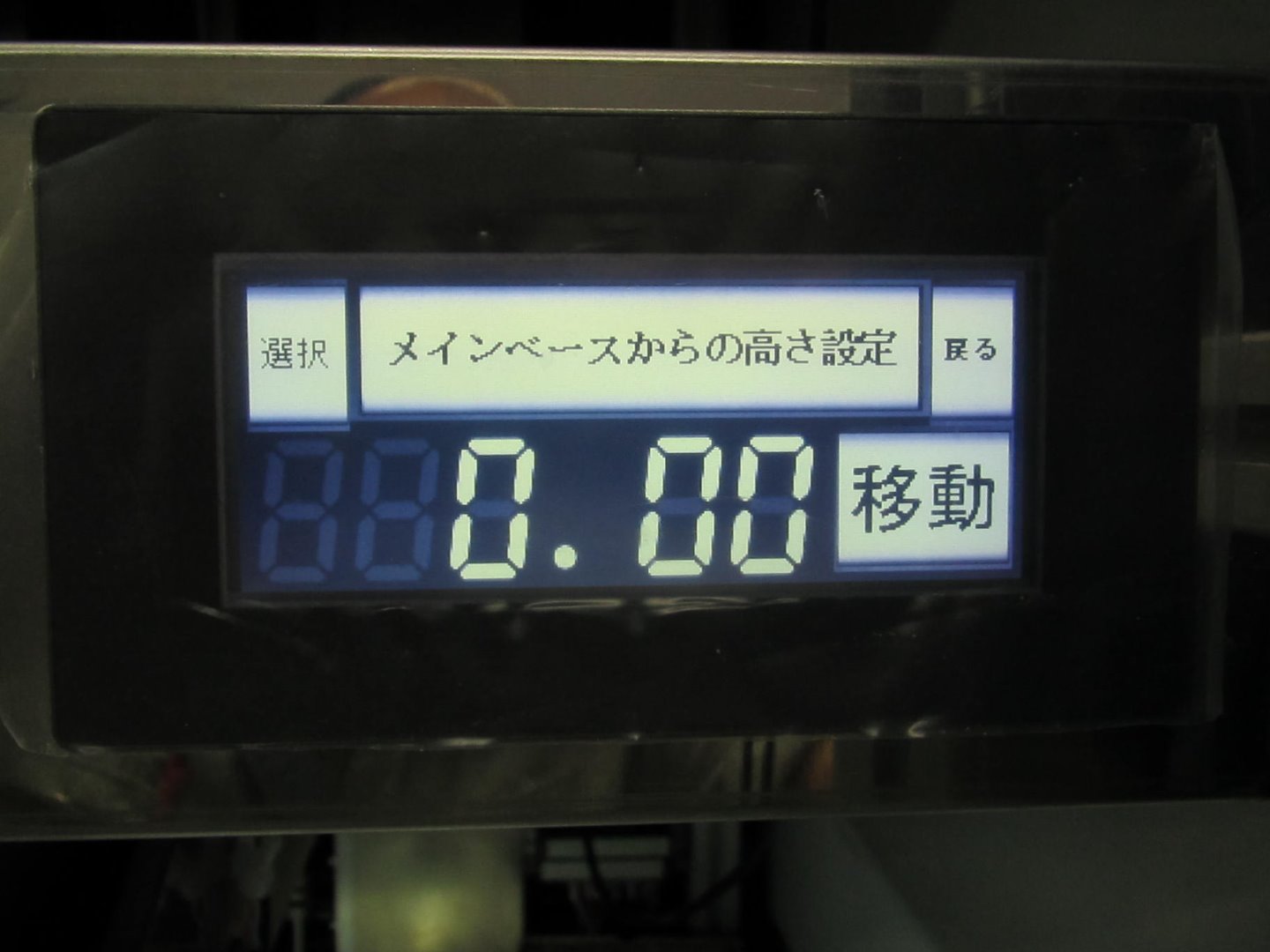

タッチパネル操作で、高さ(Z軸)を任意に調整可能。

ステッピングモータ駆動のシャフトは、ディスクブレーキによる制動機構を備えています。

勿論、手動ハンドル操作も可能なハイブリット方式を採用しています。

プログラマブルコントローラは、筐体奥隅に纏めてコンパクトに設置。

タッチパネルの画面設計は、作業者の利便性向上を鑑み、簡素で分かりやすい文言で表示されます。

高さ調整は、0.01mm単位で、任意調整できる様にしています。

ボールペンより少し大きな金属板にロゴ(写真)会社情報(漢数字)、二次元コード(会社URL)、バーコード(電話番号)を刻印してみました。

文字サイズは、以下の範囲で任意に調整可能。

最小:0.1×0.1mm

最大:125×125mm

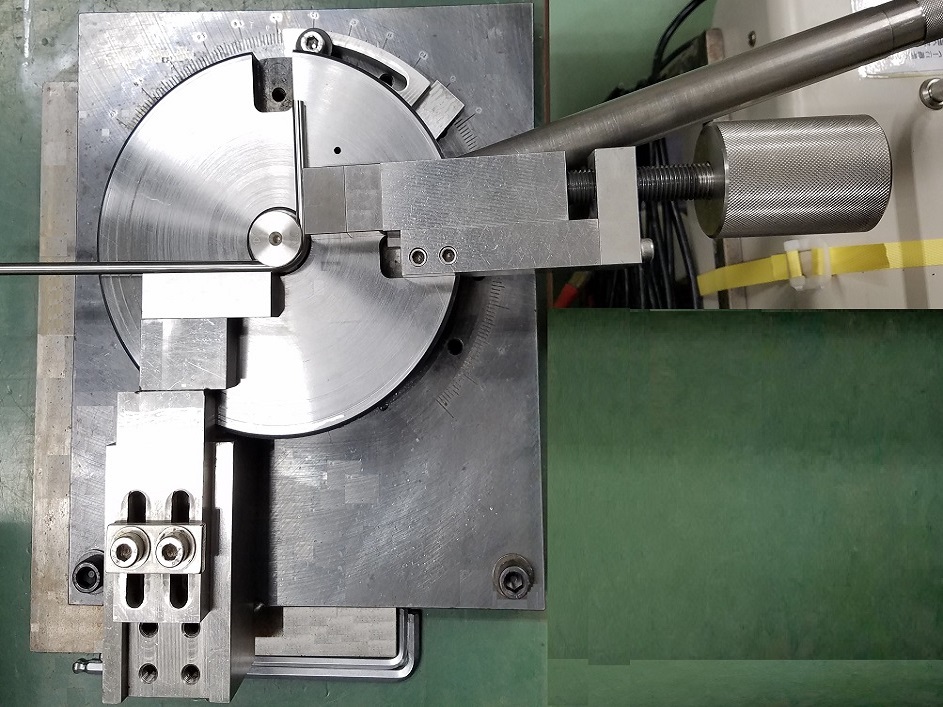

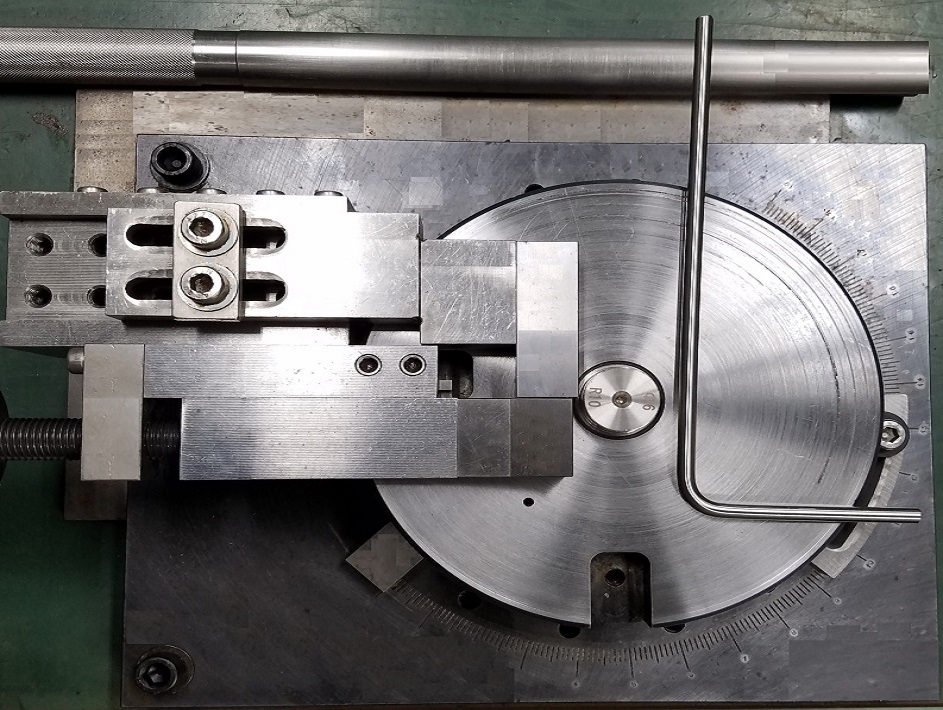

組立事例4(パイプベンダー)

少し古い話ですが、シームレス・ステンレスパイプの曲げ加工を行う時、外径φ4・肉厚0.5mm、内アールが4Rのようなパイプ曲げ手動工具が、存在しませんでした。

「無いのなら、自作しよう」と、方眼紙に設計等倍図を描き、社内の工作機械を使って専用工具を製作しました。

円盤中心に、交換式アタッチメントを取り付ける事で、様々な条件の加工を実現します。

Φ2.0~Φ10.0 の丸パイプ、Φ6までの丸棒を、曲げ角度10度~200度で加工できます。